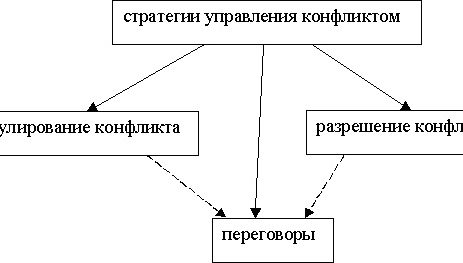

Управление конфликтами и разрешение споров с поставщиками

В современном мире, где точность и эффективность играют ключевую роль во многих областях, от промышленного производства до медицины и комфорта в доме, автоматический контроль температуры становится все более важным․ Это не просто удобство, а залог безопасности, экономии ресурсов и высокого качества конечного продукта․ Данная статья предлагает глубокий обзор современных технологий, используемых для автоматического контроля температуры, анализируя их преимущества, недостатки и области применения․

Типы датчиков температуры

Выбор правильного датчика температуры – первый и, пожалуй, самый важный шаг в создании эффективной системы автоматического контроля․ Современный рынок предлагает широкий выбор датчиков, каждый из которых обладает своими уникальными характеристиками и подходит для определенных условий эксплуатации․ Рассмотрим наиболее распространенные типы⁚

- Термопары⁚ Основаны на эффекте Зеебека, измеряют разность потенциалов, возникающую на границе двух различных металлов при изменении температуры․ Отличаются высокой точностью и широким диапазоном измерений, но требуют дополнительного оборудования для преобразования сигнала․

- Термисторы⁚ Изменяют свое электрическое сопротивление в зависимости от температуры․ Компактны, недороги и обладают высокой чувствительностью․ Однако их точность может снижаться при длительной эксплуатации․

- RTD-датчики (датчики сопротивления)⁚ Основаны на изменении сопротивления металлического проводника с изменением температуры․ Отличаются высокой стабильностью и линейностью, что обеспечивает высокую точность измерений․

- ИК-датчики (инфракрасные датчики)⁚ Измеряют температуру объекта без контакта, путем анализа его инфракрасного излучения․ Идеальны для измерения температуры движущихся объектов или труднодоступных мест․

Выбор конкретного типа датчика зависит от таких факторов, как необходимая точность измерения, диапазон температур, условия окружающей среды, бюджет и требования к скорости отклика․

Системы управления температурой

Получение данных о температуре – лишь половина дела․ Для эффективного контроля необходима надежная система управления, которая будет реагировать на изменения температуры и принимать соответствующие действия․ Современные системы управления температурой могут быть как простыми, так и очень сложными, в зависимости от требований конкретной задачи․

Программируемые логические контроллеры (ПЛК)

Микроконтроллеры

Микроконтроллеры – более компактные и экономичные решения, идеально подходящие для задач с меньшей сложностью․ Они позволяют создавать автономные системы управления температурой, например, для бытовой техники или небольших промышленных установок․

Системы на базе облачных технологий

Современные системы контроля температуры часто интегрируются с облачными платформами, что позволяет удаленно мониторить и управлять температурой, получать аналитические данные и получать оповещения о нештатных ситуациях․ Это особенно актуально для распределенных систем или объектов, расположенных в труднодоступных местах․

Области применения

Системы автоматического контроля температуры находят широкое применение в различных областях⁚

| Отрасль | Примеры применения |

|---|---|

| Промышленность | Контроль температуры в печах, реакторах, производственных линиях |

| Медицина | Инкубаторы, холодильное оборудование, системы терморегуляции |

| Бытовая техника | Холодильники, кондиционеры, духовки |

| Автомобилестроение | Система управления температурой двигателя, салона |

| Сельское хозяйство | Теплицы, хранилища |

Преимущества автоматического контроля температуры

Автоматизация контроля температуры дает ряд значительных преимуществ⁚

- Повышение точности и стабильности процесса․

- Улучшение качества продукции․

- Экономия энергии и ресурсов․

- Повышение безопасности труда․

- Упрощение управления процессом․

- Возможность удаленного мониторинга и управления․

Современные технологии автоматического контроля температуры постоянно развиваются, предлагая все более точные, надежные и эффективные решения для различных задач․ Правильный выбор датчиков и системы управления является ключом к успешной реализации проекта․ Надеемся, что эта статья помогла вам лучше понять основные принципы и возможности современных технологий в этой области;

Рекомендуем также ознакомиться с нашими другими статьями, посвященными автоматизации промышленных процессов и использованию интеллектуальных датчиков․

Облако тегов

| датчики температуры | автоматизация | контроль температуры |

| ПЛК | микроконтроллеры | инфракрасные датчики |

| термопары | RTD датчики | термисторы |

СОВРЕМЕННЫЕ МЕТОДЫ ОБРАБОТКИ ДАННЫХ КОНТРОЛЯ ТЕМПЕРАТУРЫ

Эффективность системы автоматического контроля температуры напрямую зависит от качества обработки получаемых данных․ Современные системы используют сложные алгоритмы для фильтрации шумов, компенсации погрешностей датчиков и прогнозирования будущих значений температуры․ В частности, широко применяются методы цифровой обработки сигналов (ЦОС), позволяющие повысить точность измерений и снизить влияние внешних факторов․ Применение таких алгоритмов, как скользящее среднее, фильтры Калмана и другие адаптивные методы, позволяет значительно улучшить качество данных, поступающих от датчиков, и сделать систему более надежной․

Кроме того, широкое распространение получили нейронные сети и методы машинного обучения для прогнозирования температуры и оптимизации режимов работы системы․ Обученные на больших объемах данных модели способны предсказывать будущие изменения температуры с высокой точностью, что позволяет системе своевременно реагировать на изменения и предотвращать отклонения от заданных параметров․ Это особенно актуально для сложных технологических процессов, где даже небольшие колебания температуры могут привести к значительным последствиям․

ИНТЕГРАЦИЯ С СИСТЕМАМИ SCADA И MES

Для эффективного управления производственными процессами системы автоматического контроля температуры часто интегрируются с системами SCADA (Supervisory Control and Data Acquisition) и MES (Manufacturing Execution System)․ SCADA-системы обеспечивают мониторинг и управление в реальном времени, предоставляя операторам полную картину состояния технологического процесса и позволяя оперативно реагировать на любые отклонения․ MES-системы, в свою очередь, обеспечивают сбор и анализ данных о производстве, что позволяет оптимизировать технологические процессы и повысить эффективность производства․ Интеграция с этими системами обеспечивает полный контроль над технологическим процессом и позволяет принимать обоснованные решения на основе всестороннего анализа данных․

БЕЗОПАСНОСТЬ И НАДЕЖНОСТЬ СИСТЕМ

Безопасность и надежность системы автоматического контроля температуры являются критическими факторами, особенно в тех областях, где отказ системы может привести к серьезным последствиям․ Для обеспечения высокой надежности используются избыточные системы, резервные датчики и системы управления․ Применение протоколов промышленной связи, таких как PROFIBUS, PROFINET, Ethernet/IP, обеспечивает надежную передачу данных и высокую устойчивость к помехам․ Регулярное техническое обслуживание и калибровка датчиков также играют важную роль в обеспечении бесперебойной работы системы․

Кроме того, вопросы кибербезопасности становятся все более актуальными․ Защита от несанкционированного доступа и киберугроз является неотъемлемой частью современных систем автоматического контроля температуры․ Применение шифрования данных, механизмов аутентификации и систем обнаружения вторжений позволяет обеспечить высокий уровень защиты от внешних угроз․

БУДУЩИЕ ТЕНДЕНЦИИ

В ближайшем будущем ожидается дальнейшее развитие технологий автоматического контроля температуры․ Распространение беспроводных технологий, использование больших данных (Big Data) и искусственного интеллекта (ИИ) приведет к созданию более интеллектуальных и эффективных систем․ Развитие сенсорных технологий позволит создавать более компактные, точные и энергоэффективные датчики․ Применение технологий цифровых двойников позволит моделировать и оптимизировать работу системы еще на этапе проектирования․

ОБЛАКО ТЕГОВ

Цифровая обработка сигналов

Нейронные сети

Машинное обучение

SCADA

MES

Кибербезопасность

Промышленные протоколы

Big Data

Искусственный интеллект